随着数字经济的深入发展,智能制造已成为推动制造业转型升级的关键路径。工业互联网作为智能制造的重要基础设施,其数据服务能力决定了企业数字化转型的成败。本文结合CXO卓越圈的实践洞察,探讨智能制造中工业互联网数据服务的最佳实践,助力企业构建数据驱动的智能生产体系。

一、智能制造与工业互联网的融合价值

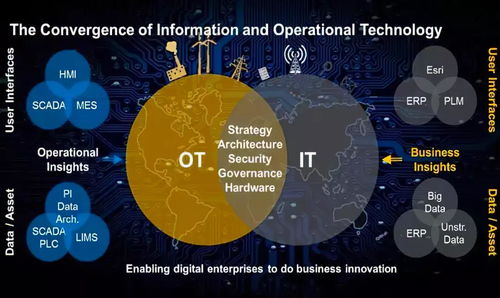

智能制造并非简单的自动化升级,而是通过工业互联网实现设备、系统、人员与数据的全面互联。工业互联网平台打通了从研发设计、生产制造到售后服务的全价值链数据流,为企业提供了实时感知、智能分析与精准决策的能力。这种融合不仅提升了生产效率与产品质量,更催生了按需定制、预测性维护等创新业务模式。

二、工业互联网数据服务的核心实践

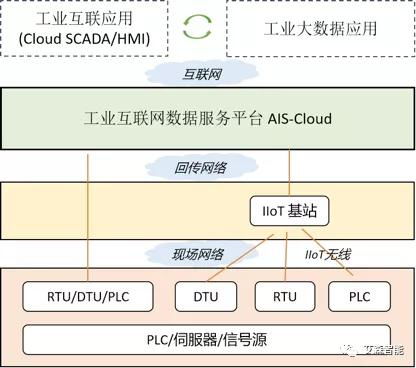

- 构建统一数据底座:企业需建立标准化的数据采集与治理体系,整合ERP、MES、SCADA等多源异构数据,形成高质量的工业数据资产。例如,某装备制造企业通过部署边缘计算节点,实现了对上千台设备运行数据的秒级采集与清洗,为后续分析奠定基础。

- 深化数据智能应用:基于机器学习与AI算法,开发设备健康预测、能耗优化、工艺参数调优等场景化应用。某汽车零部件工厂通过构建数字孪生模型,将实际生产数据与虚拟仿真结合,使产品不良率降低37%,设备综合效率提升22%。

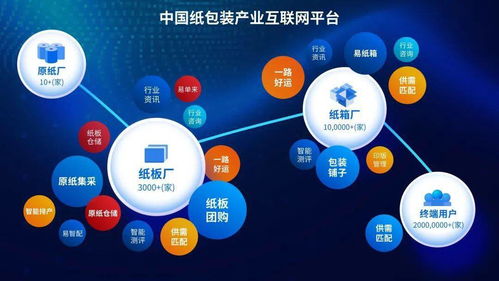

- 打造协同生态平台:通过工业互联网平台连接产业链上下游,实现供应商库存共享、生产计划协同与远程运维服务。某家电企业通过平台向供应商开放产能数据,使供应链响应速度提升50%,库存周转率提高30%。

- 强化数据安全体系:采用区块链、加密传输等技术保障工业数据主权,建立分级授权与审计机制。某精密仪器企业通过部署可信数据空间,在保障核心工艺数据安全的前提下,实现了与合作伙伴的定向数据共享。

三、实施路径与组织保障

企业推进工业互联网数据服务应遵循“场景驱动、迭代演进”原则:

- 初期聚焦高价值痛点场景(如设备预测性维护)快速验证价值

- 中期拓展至生产优化、质量管控等核心业务领域

- 远期构建产业协同平台,实现生态级创新

同时需要建立跨部门的数字化转型办公室,由CXO直接领导,打破数据孤岛,培育既懂制造工艺又精通数据技术的复合型人才团队。

四、未来展望

随着5G、边缘计算、数字孪生等技术的成熟,工业互联网数据服务将向实时化、自适应、自演进方向发展。企业需以数据为战略资产,持续优化数据采集、分析与应用能力,最终实现“感知-决策-执行”的闭环智能,在数字化浪潮中构筑核心竞争力。

智能制造的本质是数据驱动的价值重构。通过系统化推进工业互联网数据服务实践,企业不仅能实现降本增效,更将开启产品即服务、制造即平台的全新商业模式,在数字经济时代占据制高点。